旧墨回收的行业痛点与创新解决方案

在凹版油墨印刷领域,旧墨积压与资源浪费长期困扰企业生产。传统人工配色依赖经验判断,易造成配方误差与材料冗余,导致大量未使用油墨因色差或配比不当成为"库存废料"。针对这一难题,智能化配色系统通过精准算法与数据驱动技术,构建起旧墨再生应用的完整链路,助力企业实现降本增效。

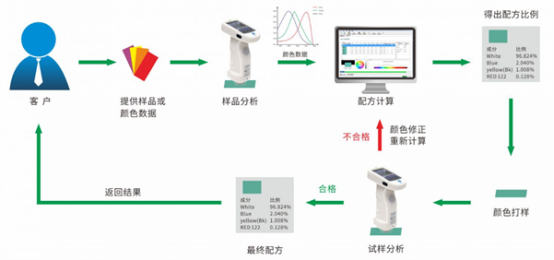

精准配色系统的技术架构

现代化配色体系由三大核心模块构成:

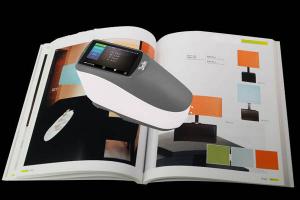

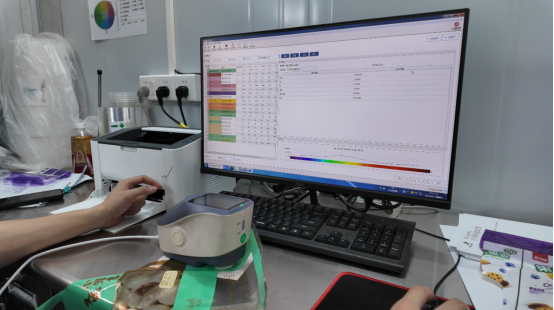

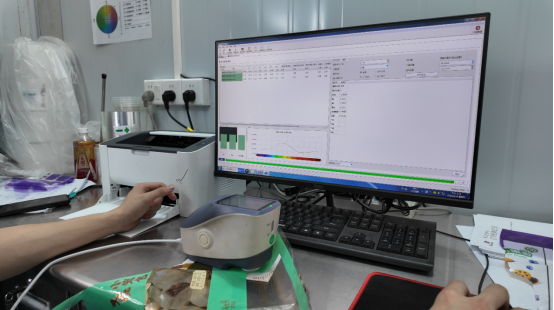

高精度光学检测系统

搭载分光测色仪(如TS7700/YS3010型号),实现纳米级光谱解析,将颜色转化为Lab值、反射率曲线等数字化参数,建立油墨特征数据库。其光学分辨率突破10nm阈值,可精准捕捉荧光材料的特殊显色特性。

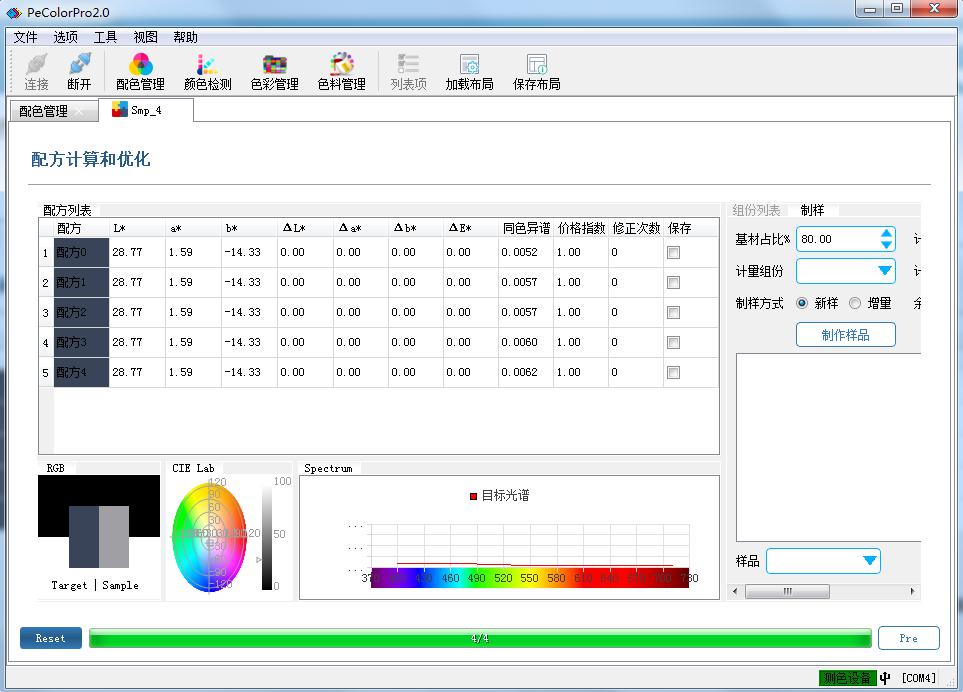

智能配色运算中枢

采用自适应学习算法,系统通过持续录入生产数据优化配色模型。特有的多维度计算引擎可同步分析色相偏差、同色异谱指数、成本权重等参数,生成动态配方矩阵。实测数据显示,90%的浅色系调配可一次达标,深色系二次修正完成率达97%。

全流程生产管理系统

集成订单管理、耗材追溯、配方迭代等功能模块,实现从旧墨检测、新料配比到生产质检的闭环管控。系统自动记录每次调色数据,形成企业专属的配色知识库。

旧墨再生应用五步操作法

步骤一:物性参数标定

使用蔡恩杯测定旧墨粘度值,将数据同步至PeColor系统。结合三恩时提供的粘度-固含量对照表,智能推算油墨可用活性成分比例。

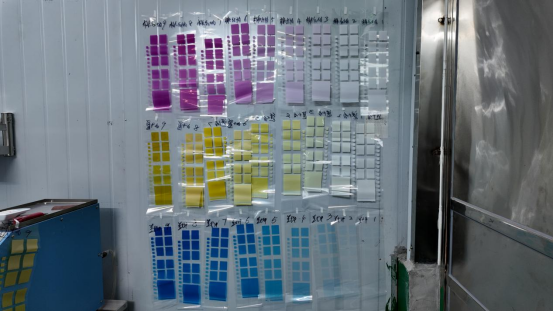

步骤二:光谱特征建模

制作旧墨色阶梯度卡(建议采用Pantone色系框架),通过分光测色仪采集各梯度光谱数据。系统自动生成旧墨调色区间热力图,标注可复用色域范围。

步骤三:智能配方生成

输入目标色样后,系统执行双重检索策略:

新墨模式下,优先匹配成本最优的原料组合

旧墨模式下,智能推荐旧墨占比30-70%的混合配方,并标注色差ΔE<0.8的优选方案

步骤四:动态展样验证

采用气动展色机(建议压力值0.2-0.4MPa)进行自动化刮样,消除人工操作误差。系统实时比对试样的分光反射率曲线,自动触发迭代运算直至色差进入容差范围。

步骤五:生产级配方输出

使用测色仪进行测量,若:颜色合格→直接生成最终配方颜色不合格→配色软件自动修正配方直至合格。

通过验证的配方自动关联生产工单数据,输出包含以下要素的工艺包:

新旧墨混合比例(精确至±0.5%)

粘度调节方案(添加溶剂类型及用量)

同色异谱预警指数(针对不同光源环境)

时间:2025-05-08

时间:2025-05-08  浏览量: 39

浏览量: 39  上一页 :

上一页 :